- 企業規模

- 20名-50名

導入の背景: エクセルでは表現できなかった工場での動きが見える

Sotas吉元:導入に至るまでの課題や背景についてお聞かせください

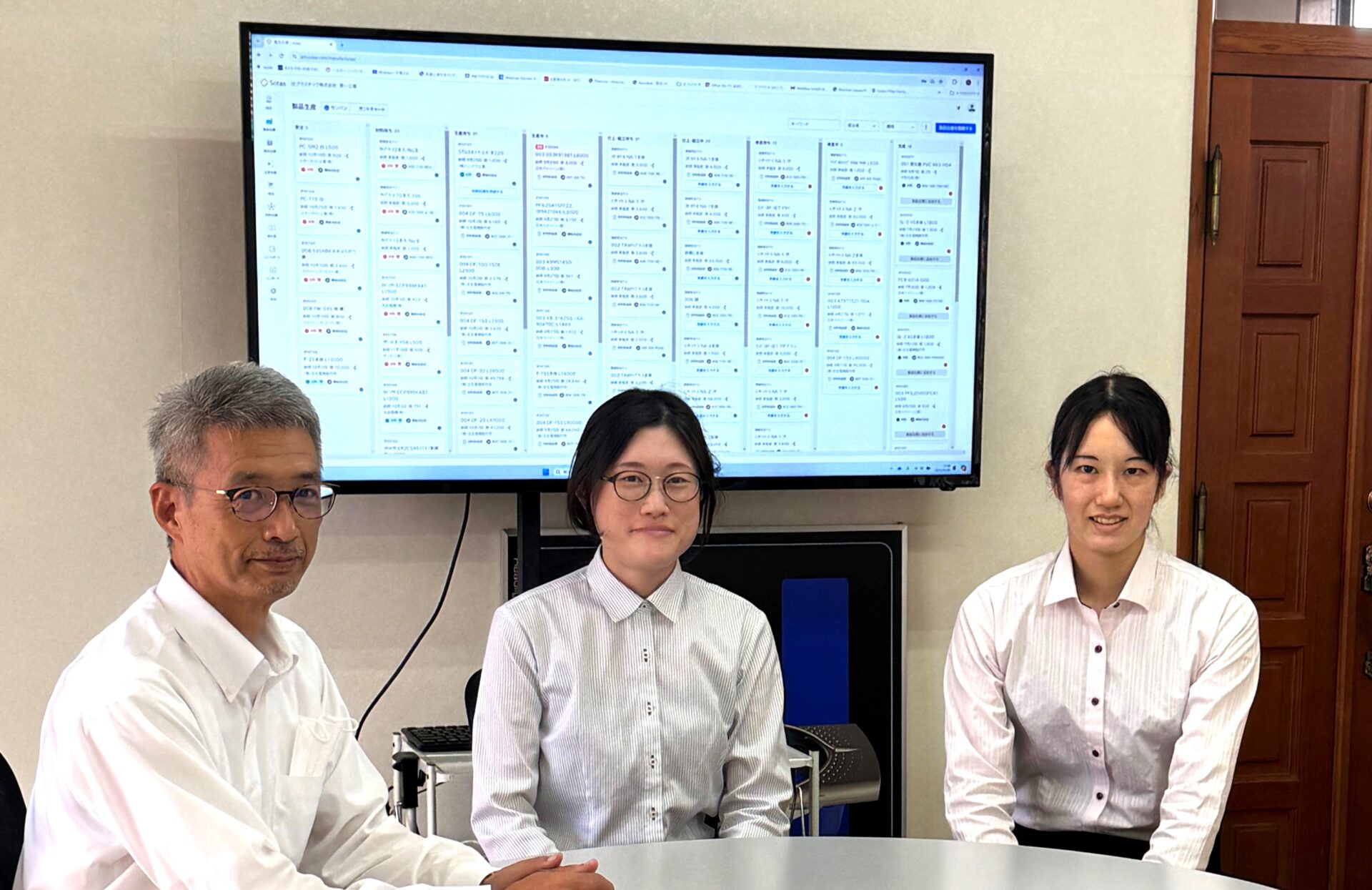

辻プラスチック 辻社長:きっかけは、大阪での展示会でしたね。カンバンとガントチャートの切り替えは感覚的にわかりやすいと直感しました。一覧性の高さと、工場での動きのそれぞれが繋がって見られるのが面白いなと。カンバンやガントチャートの動きもなめらかで、目を引きましたね。

Sotas吉元:辻社長からは「プラ成形加工に使いやすい仕組みになっている」と言って頂きました

辻プラスチック 辻社長:従来エクセルで受注や原料の管理をしていましたが、受注・原料・現場と工場全体の流れを表現するのは難しく、もっとシームレスになめらかに繋がれたらと、工程管理の仕組みが必要になってきたと考えていたところでした。

Sotas工程管理に決めた理由:ぱっと見てぱっと異常がわかる

Sotas吉元:Sotas工程管理を選んでくださった決め手をお聞かせください

辻プラスチック 辻社長:いまこの製品はどうなっている?今日は予定通り立ち上がったか?何か問題は起きていないか?それらがリアルタイムにその場でわかる、この部分が決め手になりました。本来お伝えしていた予定がずれ込みそうだ、何か問題がある場合のお客様への一報もいち早くなりますよね。

Sotas吉元:バッドニュースファーストですね。アクションスピードを上げてクイックに伝えることで、辻プラさんのお客様の安心にも繋がると思います

辻プラスチック 辻社長:急ぎの仕事や厳しい納期の場合、社内のメンバーも、そしてお客様も現状確認したいタイミングが増えます。例えばお客様から進捗について問い合わせを頂いた場合にも、事務所にある予定表を見て返答しても、本当にちゃんと予定通り進んでいるか確認しなければ、その返事も意味をなさないものになってしまいます。そういうわけで、お問い合わせをいただく度に、毎回工場まで足を運んで確認し、返答していました。

Sotas吉元:辻プラさんは工場が複数にまたがっているので、確認作業にも時間が掛かりそうですね。

辻プラスチック 辻社長:そうですね。移動にも多少ですが時間が掛かりますし、その回数が多いと全体ではかなりの工数が掛かっているなと。Sotas工程管理だと、ぱっと見てぱっと工程異常がわかる。ここが決め手になりましたね。

導入サポートについて: データの用意の段階から相談しながらスムーズに

Sotas吉元:導入サポートについてはいかがでしたか?

辻プラスチック 辻社長:導入が進むにつれて色々とアイディアが出てきてしまい、 吉元社長に要望としてお伝えしてきましたが、その背景や要件などを細かくヒアリング頂きましたし、追加の開発や改修にも積極的に対応頂き、ありがたかったですね。次々とバージョンアップされ驚くばかりでした。導入についても、データの用意の段階から相談しながら、抜かりなく対応いただきました。

Sotas吉元:辻社長はじめ御社の皆様には、何度もヒアリングのお時間をいただきましたし、いただくご要望の背景も非常に詳細にお伝え頂きましたので、エンジニアも解像度高く開発に取り組めたと感じています。Sotas工程管理のブラッシュアップに繋がるたくさんの重要なヒントをいただき、ありがとうございます。

どういう現場にSotas工程管理は向いている?:型にはめずフレキシブルに管理したい中小企業

Sotas吉元:Sotas工程管理はどういう現場に向いていると思いますか?

辻プラスチック 辻社長:Sotas工程管理を導入するまでの間にも、かなりの数の生産管理ソフトを検討したのですが、完成度の高すぎる生産管理システムは、まず「生産管理はこうあるべき」という前提のもとに開発されているのか、非常に厳格でした。「おたくもこうしなさい」と言われているようで、もちろん我々が100点というわけではないのですが(笑)

あまり厳格に管理すると、いずれ立ちゆかなくなるのではとの心配もありましたし、導入に当たって社内で作成すべきマスタの数も膨大で、我々のような規模の工場には、少し立派すぎる印象でした。またそのようにきっちりと管理ができたとしても、何らかのイレギュラーは発生するわけで、多少なりとも遊びの部分がなければ、難しさがでてきます。

そう考えてみると、Sotas工程管理は当社同様の中小企業さんに向いている工程管理ではないかと思います。型にはめると言うよりは、最大公約数を取ってフレキシブルに管理ができるのではないかと思います。

導入効果: 月あたり約50時間の確認対応時間を削減

Sotas吉元:導入効果についてお聞かせください

辻プラスチック 辻社長:まだこれからというところではありますが、先ほどお伝えの通り、カンバンを見て状況がわかるので、確認に要した工数は減らせるのではないかと思います。将来的には、カンバン画面を該当のお客様に自由にご覧いただけるまでできたら、さらに効率化が図れるのではないかと。またアイディアを思いついてしまいました(笑)

10年前は、機械の稼働率を重視していました。どれだけ機械が休まずに動いているかが重要だったのです。しかし、今は視点が変わり、人の動きに注目しています。無駄な動きを減らし、効率を上げることが大切です。そうすることで生まれた余裕のある時間を、品質の向上や新製品の開発に充て、最終的にはお客様の満足度を高めたいと考えています。

また、これからは、工場管理の分野でもAIの活用がふえ、さらに効率的な運営が可能になりそうです。しかし、人間にはAIでは難しい創造性の高い仕事があります。私たちはそのような仕事にもしっかり軸足を置き、AIと人間の力を組み合わせて、より良い製品とサービスを提供していきたいと思います。

Sotas吉元:辻社長、ありがとうございます。これからも色々なアイディアや活用方法をお聞かせください!

工程管理ご担当 第一工場 岡田工場長(左)

受注管理ご担当 業務課 平田様(中央)

原料管理ご担当 業務課 山内様(右)